Notícias

Predição Analítica na Operação e Manutenção de Equipamentos

Artigo técnico elaborado por especialistas da Systeme Electric (subsidiária russa da multinacional francesa Schneider Electric).

Tempo estimado de leitura: 6 minutos

Hoje queremos falar sobre como uma previsão baseada em análises de alta qualidade ajuda a evitar custos de reparo desnecessários.

Toda empresa precisa interromper seu processo de produção de tempos em tempos para necessidades de manutenção e reparo (MRO). As paradas podem ser divididas em dois tipos: planejadas (rotina) e não programadas (emergência). Obviamente, todos se esforçam para minimizar o número de paradas de produção, dando preferência às planejadas (gerenciadas), ao mesmo tempo em que desejam otimizar o custo de manutenção e reparo como um todo.

Existem três estratégias principais de MRO:

- Reativo ou run-to-failure (RTF): O equipamento é operado desde a inicialização até a falha sem qualquer manutenção. Consequentemente, as paradas planejadas não são realizadas, os custos de manutenção são mínimos. Exemplo: uma lâmpada na entrada de uma casa – é improvável que alguém pense em trocá-la até que ela queime. Obviamente, se essa abordagem for aplicada a equipamentos críticos, os riscos de desligamento de toda a empresa serão maximizados.

- A estratégia preventiva ou manutenção preventiva planejada (PPM) é a abordagem mais comum atualmente, que foi adotada no início do século XX com o rápido crescimento da produção em série e a necessidade de aumentar a produtividade, inclusive reduzindo as perdas como resultado de paradas não planejadas.

Ao seguir essa estratégia, é necessário encontrar um equilíbrio entre a quantidade de manutenção de rotina e o número permitido de paradas não planejadas, mas há tantos parâmetros de entrada para o cálculo que nem sempre é possível encontrar esse equilíbrio. É importante não ir muito longe com o trabalho planejado, caso contrário, toda a atividade da empresa pode ser reduzida a uma manutenção sem fim.

Essa estratégia reduz significativamente o número de paradas de emergência, mas não as elimina completamente. Outra vantagem é a capacidade de planejar recursos. No entanto, também existem desvantagens: em primeiro lugar, as substituições de rotina são realmente realizadas em equipamentos que podem ser reparados, que podem nem ter pensado em falhar por muito tempo. Ou, ao contrário, o equipamento não sobrevive à manutenção programada, falhando repentinamente antes do prescrito pelos regulamentos do fabricante.

Na System Electric, temos um produto chamado Systeme Maintenance Digital MRO Platform, uma solução que permite não só encontrar o equilíbrio certo para uma estratégia preventiva, mas também estabelecer processos transparentes de gestão de recursos, o que, de acordo com a experiência de implementação, reduz os custos de manutenção e reparação numa média de 30%.

3. A estratégia proativa ou preditiva (manutenção preditiva = PM) é uma abordagem que vem ganhando popularidade recentemente e é caracterizada pela utilização mais eficaz do potencial de recursos dos equipamentos.

O postulado principal da abordagem preditiva afirma que todos os tipos de avarias que este equipamento possa ter já estão presentes inicialmente, mas estão em sua infância. Isso significa que o sistema de análise preditiva deve identificar todos eles, monitorar a dinâmica de cada um desses possíveis defeitos e relatar oportunamente que o nível de risco está aumentando gradualmente, ou seja, prever o desenvolvimento do problema e fornecer tempo para a tomada de decisões.

Na prática, é mais ou menos assim. O sistema de análise preditiva relata: “Foi detectado um defeito de lubrificação no rolamento nº 4 da unidade nº 2, recomenda-se uma revisão do rolamento dentro de 14 dias, continuo monitorando” (na realidade, o sistema envia uma mensagem mais detalhada, fornecendo todos os dados adicionais, por exemplo, análise espectral de acelerações de vibração).

Os especialistas em operações e produção, tendo recebido essa mensagem e consultando o departamento de planejamento, decidem aumentar a produção na próxima semana para parar rotineiramente a máquina em uma semana e meia para verificar e possivelmente substituir o lubrificante no rolamento. Como resultado, todos ficam satisfeitos: as vendas continuam a enviar os produtos no prazo e no volume certo, a operação em modo calmo realiza o trabalho com o rolamento.

Neste ponto, em princípio, podemos encerrar o artigo … Mas como sempre, o diabo está nos detalhes:)

Um leitor curioso pode ter dúvidas. E as informações sobre um defeito incipiente são sempre recebidas com antecedência, e não logo antes da falha? Há realmente algo errado com o rolamento, ou talvez parecesse que não havia necessidade de desacelerar a produção em vão? Escreva perguntas adicionais nos comentários. E vamos descobrir…

Os sistemas para análise preditiva de falhas de equipamentos, por sua vez, podem ser divididos em dois grupos.

O primeiro inclui o maior número de soluções disponíveis no mercado, que se baseiam em dados previamente coletados sobre o funcionamento de equipamentos específicos. Mas, como você entende, esses dados nem sempre estão disponíveis ou estão disponíveis na quantidade necessária para construir um modelo analítico. Obviamente, durante o acúmulo de dados, algo pode ter mudado, por exemplo, modos de operação, então os dados coletados acabam sendo irrelevantes. Em tais sistemas, a coincidência de resultados é de baixo nível e, aliás, por causa deles, alguns engenheiros conservadores reforçam seu ceticismo sobre a estratégia preditiva em MRO.

É aqui que surge o segundo grupo de inúmeras soluções, mas as mais avançadas, que não precisam de dados históricos, mas são treinadas do zero aqui e agora. A propósito, a convergência de sistemas de análise preditiva desse tipo está no nível de 98%, o que significa que está errado duas vezes em cem. O portfólio de produtos da Systeme Electric inclui exatamente esse sistema, que é oferecido como um módulo separado ou como parte da Systeme Maintenance Digital MRO Platform.

A construção de sistemas de autoaprendizagem requer a participação de especialistas em vários campos: tecnólogos e engenheiros de confiabilidade, arquitetos e analistas de soluções, programadores e especialistas em dados, engenheiros de aprendizado de máquina e construção de sistemas de inteligência artificial.

Objetivamente, o custo de tal solução é mais caro do que uma abordagem preventiva ou sistemas preditivos baseados em dados históricos, mas lembramos que é necessário buscar um equilíbrio, e é aconselhável usar um sistema de análise preditiva de autoaprendizagem não em todos os equipamentos da empresa, mas apenas em equipamentos críticos. Uma piada vem à mente: você pode martelar um prego com um microscópio, mas um martelo é mais barato e ainda mais prático. O mesmo é verdade aqui. A plataforma digital de MRO da Systeme Maintenance com o módulo Equipment Criticality permite analisar e construir uma matriz de risco para os equipamentos da empresa e, em seguida, escolher uma solução para cada célula: em algum lugar, até mesmo mudar para uma estratégia reativa e, em algum lugar, instalar um módulo de análise preditiva.

O módulo de análise preditiva é relevante para vários equipamentos: são motores elétricos e caixas de engrenagens, bombas e ventiladores, moinhos e britadores, guinchos de minas e laminadores, equipamentos de guindastes e elevadores, etc., ou seja, aquelas máquinas e unidades que são usadas em todos os lugares e em qualquer indústria. Eles são unidos pela presença de partes móveis ou rotativas, que, via de regra, fazem um trabalho útil. Portanto, a base do aparato analítico do Módulo é o diagnóstico de vibração.

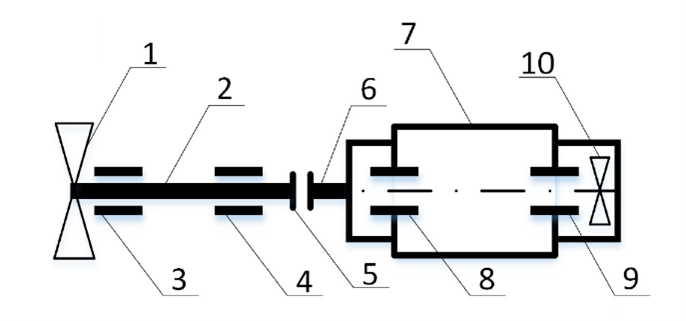

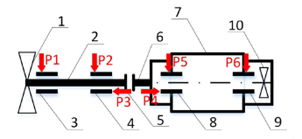

A construção do Módulo de Análise Preditiva inicia-se com a seleção do esquema cinemático do equipamento e a seleção de locais para a instalação de sensores de vibração estacionários. Usando o exemplo de um ventilador, fica assim:

1. Ventilador

2. Eixo

3. Rolamento

autocompensador de rolos 4. Rolamento

autocompensador de rolos 5. Acoplamento

6. Eixo

7. Motor

elétrico assíncrono 8. Rolamento

de rolos cilíndricos 9. Rolamento

rígido de esferas 10. Ventilador de refrigeração do motor

Com base nos dados do diagrama cinemático do equipamento, o complexo de software e hardware gera o volume necessário de sinais de vibração e realiza uma amostra de treinamento cobrindo 100% dos defeitos. O módulo processa os dados de telemetria recebidos usando algoritmos relevantes e valida o Modelo Digital primário. Em seguida, os algoritmos de processamento de dados de telemetria são adaptados levando em consideração as especificidades do equipamento.

Após o teste, um Digital Twin válido é formado e a solução está pronta para operação em modo automático: diagnóstico, emissão de instruções de manutenção, avaliação da vida útil residual. Demora até duas semanas para fazer tudo.

A diferença entre a análise preditiva e o sistema de monitoramento clássico é que o sistema de monitoramento funciona com o princípio de “monitoramos o parâmetro, se ultrapassar o setpoint, sinalizamos”, que em quase 100% dos casos já é um sinal de acidente, e isso é claramente tarde demais. Uma estratégia preditiva, pode-se dizer, o monitoramento inteligente, analisa um conjunto de parâmetros e analisa seu comportamento coletivo em tempo real. Com base no valor atual do conjunto de dados do sensor, o modelo matemático prevê o próximo valor e, se o fato for diferente da previsão, o sistema determina a origem da falha ou sua progressão.

Mais de uma dúzia de algoritmos são usados para construir um modelo matemático e análise preditiva contínua, aqui estão alguns deles:

- Processamento Digital de Sinais;

- Análise de Wavelets;

- Aprendizado de Máquina;

- Lógica difusa

- Análise Kepstral (Cepstrum) e outras tecnologias exclusivas para processamento de dados e telemetria.

Vamos resumir:

Não existe uma solução única para a criação de MRO em uma empresa. Cada caso requer uma abordagem própria com uma estratégia equilibrada: reativa para equipamentos não críticos, preditiva para os mais críticos e proativa para o resto da frota.

Até a próxima!

ÚLTIMAS NOTÍCIAS:

Enfrentando a descarbonização da indústria dos EUA com soluções disponíveis

Artigo técnico elaborado por Elena Scaltritti – Chief Commercial Officer da Topsoe. Tempo de leitura: 5 minutos A ação urgente

Uma cultura de confiabilidade: como se livrar de avarias regulares de equipamentos e economizar milhões

Artigo técnico elaborado por especialistas da Desnol Soft (Centro de Especialização em MRO, Rússia) Tempo estimado de leitura: 7 minutos

Predição Analítica na Operação e Manutenção de Equipamentos

Artigo técnico elaborado por especialistas da Systeme Electric (subsidiária russa da multinacional francesa Schneider Electric).Tempo estimado de leitura: 6 minutos